Un servomotor con engranajes puede ser útil para la tecnología de movimiento rotatorio, pero existen desafíos y limitaciones que los usuarios deben tener en cuenta.

Por: Dakota Miller y Bryan Knight

Objetivos de aprendizaje

- Los sistemas servo rotativos del mundo real no alcanzan el rendimiento ideal debido a limitaciones técnicas.

- Varios tipos de servomotores rotativos pueden brindar beneficios a los usuarios, pero cada uno tiene un desafío o limitación específica.

- Los servomotores rotativos de accionamiento directo ofrecen el mejor rendimiento, pero son más caros que los motorreductores.

Durante décadas, los servomotores con engranajes han sido una de las herramientas más comunes en la automatización industrial. Ofrecen aplicaciones de posicionamiento, adaptación de velocidad, levas electrónicas, bobinado, tensado y apriete, y adaptan eficientemente la potencia del servomotor a la carga. Esto plantea la pregunta: ¿es un servomotor con engranajes la mejor opción para la tecnología de movimiento rotatorio o existe una solución mejor?

En un mundo ideal, un servosistema rotatorio tendría valores nominales de par y velocidad adecuados para la aplicación, de modo que el motor no sea ni demasiado grande ni demasiado pequeño. La combinación de motor, elementos de transmisión y carga debería tener una rigidez torsional infinita y cero holgura. Desafortunadamente, los servosistemas rotatorios del mundo real no alcanzan este ideal en diversos grados.

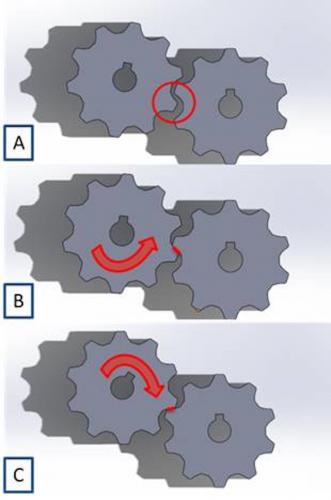

En un servosistema típico, la holgura se define como la pérdida de movimiento entre el motor y la carga causada por las tolerancias mecánicas de los elementos de transmisión; esto incluye cualquier pérdida de movimiento en cajas de engranajes, correas, cadenas y acoplamientos. Al encender una máquina por primera vez, la carga se mantendrá en un punto intermedio de las tolerancias mecánicas (Figura 1A).

Antes de que el motor pueda mover la carga, este debe girar para compensar la holgura existente en los elementos de transmisión (Figura 1B). Cuando el motor comienza a desacelerar al final de un movimiento, la posición de la carga puede incluso sobrepasar la del motor, ya que el impulso la desplaza más allá de la posición del motor.

El motor debe recuperar la holgura en la dirección opuesta antes de aplicar par a la carga para desacelerarla (Figura 1C). Esta pérdida de movimiento se denomina holgura y se mide típicamente en minutos de arco, equivalentes a 1/60 de grado. Las cajas de engranajes diseñadas para servomotores en aplicaciones industriales suelen tener especificaciones de holgura que oscilan entre 3 y 9 minutos de arco.

La rigidez torsional es la resistencia a la torsión del eje del motor, los elementos de transmisión y la carga en respuesta a la aplicación de par. Un sistema infinitamente rígido transmitiría par a la carga sin deflexión angular sobre el eje de rotación; sin embargo, incluso un eje de acero sólido se torcerá ligeramente bajo una carga pesada. La magnitud de la deflexión varía con el par aplicado, el material de los elementos de transmisión y su forma; intuitivamente, las piezas largas y delgadas se torcerán más que las cortas y gruesas. Esta resistencia a la torsión es lo que hace que los resortes helicoidales funcionen, ya que al comprimir el resorte se tuerce ligeramente cada vuelta del alambre; un alambre más grueso produce un resorte más rígido. Cualquier valor inferior a la rigidez torsional infinita hace que el sistema actúe como un resorte, lo que significa que la energía potencial se almacenará en el sistema a medida que la carga resista la rotación.

Cuando se combinan, la rigidez torsional finita y el juego pueden degradar significativamente el rendimiento de un servosistema. El juego puede generar incertidumbre, ya que el codificador del motor indica la posición del eje del motor, no dónde el juego ha permitido que la carga se asiente. El juego también presenta problemas de ajuste, ya que la carga se acopla y desacopla brevemente del motor cuando la carga y el motor invierten su dirección relativa. Además del juego, la rigidez torsional finita almacena energía al convertir parte de la energía cinética del motor y la carga en energía potencial, liberándola posteriormente. Esta liberación retardada de energía provoca oscilación de la carga, induce resonancia, reduce las ganancias de ajuste máximas utilizables e impacta negativamente la capacidad de respuesta y el tiempo de asentamiento del servosistema. En todos los casos, reducir el juego y aumentar la rigidez de un sistema aumentará el rendimiento del servosistema y simplificará el ajuste.

Configuraciones de servomotores de eje rotatorio

La configuración más común de un eje rotatorio es un servomotor rotatorio con un codificador integrado para la retroalimentación de posición y una caja de engranajes para adaptar el par y la velocidad disponibles del motor a los requeridos por la carga. La caja de engranajes es un dispositivo de potencia constante, el análogo mecánico de un transformador para la adaptación de la carga.

Una configuración de hardware mejorada utiliza un servomotor rotatorio de accionamiento directo, que elimina los elementos de transmisión al acoplar directamente la carga al motor. Mientras que la configuración del motorreductor utiliza un acoplamiento a un eje de diámetro relativamente pequeño, el sistema de accionamiento directo atornilla la carga directamente a una brida de rotor mucho más grande. Esta configuración elimina el juego y aumenta considerablemente la rigidez torsional. El mayor número de polos y los devanados de alto par de los motores de accionamiento directo igualan las características de par y velocidad de un motorreductor con una relación de 10:1 o superior.

Hora de publicación: 12 de noviembre de 2021